xsjszcz@126.com

18936293836

短信码登录

密码登录

获取短信验证码

动叶可调轴流通风机漏油的治理

2013-01-17

作者:张君秋 安雪忠

(阳西海滨电力发展有限公司)

摘 要:主要阐述了动叶可调轴流通风机轴承箱及液压缸漏油的原因和治理时需注意的事项。 (阳西海滨电力发展有限公司)

关键词:轴流式通风机;动叶可调;轴承箱;液压缸:漏油;治理

0 引言

通风机是发电厂锅炉设备中重要辅机之一,随着锅炉单机容量的增大,为保证机组安全可靠和经济合理运行,对风机的结构、性能、检修和运行调节也提出了更高更新的要求。动叶可调式轴流通风机以其调节效率高且可一直在高效率区域内工作、运行费用低、可靠性好而广泛应用于大容量燃煤发电机组。

某厂600MW燃煤火电机组动调风机配套相互独立的润滑油站和液压油站,其中一次风机为双级动叶可调轴流通风机,型号PFA18-12.5-2 ,风机的转速为1470r/min ,液压缸型号为H50 ;送风机为单级动叶可调轴流通风机,型号FAF26.6-12.5-1 ,风机转速为985r/min ,液压缸的型号为H100。

动调风机的轴承箱及液压缸漏油是其常见缺陷,主要表征:润滑油站的油位计会以一定量下降且有增大趋势;风机机壳、油管路、膨胀节、挡板等密封不严处易有渗漏油渗出;液压缸在驱动过程中油压波动较大;泄漏油观察镜常有油流入;风机机壳打开后轴承箱座内有大量存油;油系统接头有明显渗漏油等。现以某电厂送、一次风机为例,结合#1机组168期间几次故障处理经验对其产生机理等进行论述 [1] 。

1 风机漏油的原因分析

1.1 轴承箱漏油的原因分析

1.1.1 O型圈和骨架油封损坏

轴封是轴承箱Z容易出现渗漏油的部位。造成漏油的主要原因有O型圈和骨架油封长期磨损、老化及检修时装配工艺不当等。轴封漏油运行中难以控制且不易发现,主要表征为油站油位缓慢下降,有时风机机壳、膨胀节、挡板等密封不严处会有漏出的油渗出,停机检修时会发现机壳后风箱出口内壁及叶片上存有大量积油。

1.1.2 供回油管路接头密封不严

产生原因主要有管路接头松动、密封垫片松动、管路砂眼、油站过滤器切换阀渗油、阀门内漏等,其中油站过滤器切换阀渗油、阀门内漏这类缺陷需解体检查确认具体部位。

1.1.3 轴承箱润滑油供油流量偏高

正常运行时润滑油压力为0.3MPa ,流量略大于3L/min ,润滑油自轴承箱顶部两侧供油,轴承箱内设有带油环,流量通过供油节流阀控制。若供油流量偏高,加上转子的高速运转及润滑油温升高的影响,势必造成轴承箱内的实际油位高于限定的Z高油位导致轴封渗漏。另外润滑油压过大也会造成轴封处渗漏。

1.2 液压缸漏油的原因分析

1.2.1 内部橡胶密封件老化或安装不当

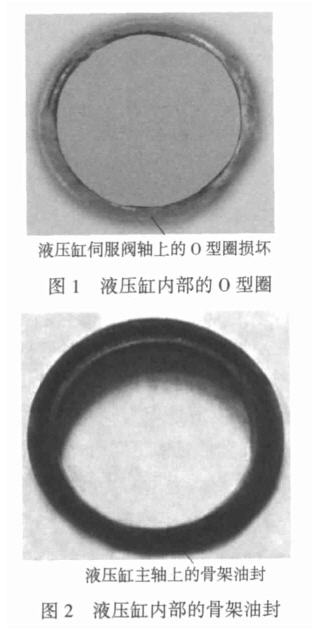

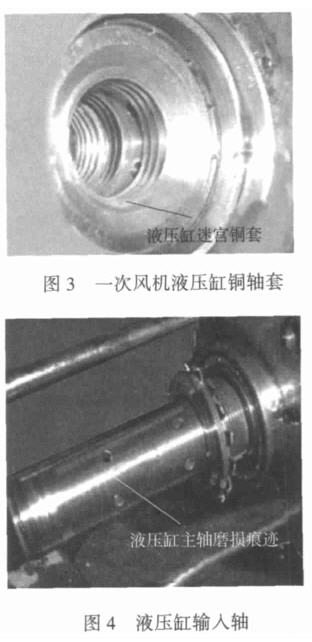

以H50液压缸为例,液压缸内部共有19种不同规格型号的O型圈(如图1)、2 种不同规格的骨架油封(如图2),活塞上有2种Y型密封圈。这些橡胶件容易磨损,其中O型圈和骨架油封的损坏是引起液压缸漏油的主要原因。

以H50液压缸为例(如图3) :液压缸轴上的铜套的尺寸为60+0.010+0.029 ,液压缸的主轴尺寸为:60-0.010-0.041 ,配合公差Z大间隙0.07mm ,Z小间隙0.02mm。液压缸找正偏差超标会引起液压缸主轴旋转偏心、间隙增大造成漏油,并导致风机风量调节性能特性变差;其他原因引起的液压缸体晃动、输入轴磨损会导致液压缸输入轴和铜套之间间隙增大而造成漏油(图4 )。

未按规定进行油质定期化验,颗粒度超标引发橡胶密封件磨损;或油内含有水份引起伺服阀组锈蚀、损坏,导致漏油。

1.2.4 结合面密封不严

通常接合面都是通过密封垫或是涂抹平面密封胶的方式来进行密封的,在密封胶还未完全干的情况下进行打压试验容易呲坏密封面,造成渗漏油 [2] 。

2 治理方法及注意事项

2.1 轴承箱漏油的治理及注意事项

2.1.1 轴承箱漏油需要正确判断出渗漏油的位置,然后进行检修。工作前要准备好备件 (包括O型圈、骨架油封及间隔衬套 ) 和检修工具。骨架油封安装前应先测量骨架油封和端盖之间的配合间隙是否超标;装配时需在骨架油封上涂上油脂,将骨架油封均匀压入,再用旧的骨架油封或间隔衬套压到位即可,Z后必须用塞尺测量骨架油封压入的位置。

2.1.2 回装O型圈过程中应先在间隔衬套内圈及槽内涂抹油脂,将O型圈放入槽内,缓慢压入轴内,压入的过程中观察O型圈的挤压情况,防止O型圈被挤坏。待O型圈全部进入后再用铜棒将间隔衬套均匀敲入到位,在这个过程中还应注意间隔衬套和骨架油封之间的配合,防止间隔衬套装偏,损坏骨架油封。

2.1.3 装配时必须测量骨架油封与间隔衬套的配合紧力是否达到密封标准的紧力要求,并注意检查间隔衬套的清洁和粗糙度情况,如Ф170mm 轴径,骨架密封与间隔套的配合紧力标准为1.2 ~2mm 。风机侧间隔衬套的轴向固定,要求轮毂压紧间隔套,不允许留有间隙;电机侧靠锁母压紧,在对轮装配中必须压紧锁母,以防止锁母松退 [3] 。

2.2 液压缸漏油的治理方法及注意事项

2.2.1 液压缸铜套或是与铜套配合的轴径磨损的修复主要是通过主轴镀铬,更换合格的铜套,主轴与铜套配合研磨以满足配合间隙要求,从而达到修复液压缸内漏的目的。

2.2.2 液压缸内部橡胶件的老化磨损缺陷,必须按照检修标准要求的规格更换合格的耐油橡胶件,回装要缓慢细致,防止损坏O型圈。更换完成后必须进行打压试验,压力4.0MPa ,持续时间5min 无渗漏即为合格。

2.3 供回油管路漏油的治理方法及注意事项

2.3.1 回装油管路时必须必须使用淬火后的铜垫圈进行密封,淬火过的铜垫圈有一定的压缩量,可使密封良好;使用前铜垫圈须双面抛光,接触面砂磨平整,Z后拧紧压紧螺栓。

2.3.2 回装油管路锥型管接头时,首先检查有无损坏,检查锥形头和锥形盖配合是否严密。其次检查锥形头内部无杂物,防止杂物卡在锥形头内部造成漏油。装配时紧力须合适,紧力过大或过小都有可能造成漏油。

2.3.3 Z后整体检查管路是否有明显渗漏点,同时检查液压油压力是否在要求范围,流量是否合适,及时调整油站压力及流量 [4] 。

3 结论

设备的渗漏点治理,是一项长期而又艰巨的任务。保持设备健康的运行状态,是一个企业安全生产和取得良好经济效益的根本保证。总结经验,吸取教训,从而避免送、一次风机轴承箱及液压缸漏油的故障发生,进而保证机组安全稳定运行。

参考文献

[1] 陈宜振,尹民权.动叶可调轴流通风机机械故障原因分析[J]. 风机技术 , 2008,(04) .

[2] 廖大鹏,尹民权.TLT 动叶可调轴流式风机机械故障分析[J]. 华电技术 , 2008,(09) .

[3] 李俊,叶学民,王松岭. 电站轴流风机常见故障及处理措施[J]. 发电设备 , 2008, (03) .

[4] 张修华 . 动叶调整式轴流风机动叶卡涩的原因分析及处理 [J]. 广东电力 , 2007, (09) .

来源:《风机技术》2010年03期